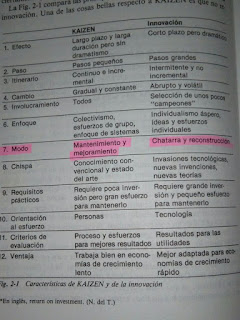

Diferencia

entre Modelo y Sistema de Creencias

Un Modelo o Paradigma es algo que

se construye, o se crea, basándose en la evidencia científica que se tiene

hasta la fecha, para comprobar una teoría y ver si funciona bien

Por otra parte, un

Sistema de Creencias, se forma a menudo contradiciendo la evidencia que se

tiene a mano, y no puede resistir el Examen y el Reto. Es algo en lo que uno ha

puesto mucho emocionalmente, a lo que uno está atado y de lo que depende

Muchos profesionales de Mantenimiento me ha preguntado de

que libro tradicional de mantenimiento obtuve mis hallazgos sobre lo que realmente debe ser el Concepto de Mantenimiento (ver mi post del 16 octubre 2017).

Salieron de Libros de Calidad!!.

Déjenme decirles que hubo

varios libros que me inspiraron sobre esto hace muchas décadas. Sobresalen los

del Dr. Juran (Joseph Moses Juran 1904-2008) y en especial del Dr. Kaoru Ishikawa (1915 -

1989) sobre el Control Estadístico de Calidad, y la idea es simple, pues hay

que ver el producto que hace la máquina para saber si esta ópera o no

opera bien.

Y es precisamente que las enseñanzas del Dr. Ishikawa que

cobran y cobraran aun hoy en día mucha más vigencia con IIoT, pues Todos los Empleados

de Mantenimiento para poder dominar la Big Data y Analytic, tienen que tener

ahora muy claras esas bases si no quieren fracasar en Industria 4.0.

Por esa

razón, algunos de nuestros cursos de capacitación enseñan como usar las 7

herramientas del Dr. Ishikawa al personal de Mantenimiento. Si tu problema esta con tu Sistema de Creencias y Tu Modelo, tambien sabemos como solucionarlo. Consultanos.

¿Por qué es importante reconocer las Causas Comunes y las

Causas Especiales?

¿Por qué es importante saber el

tipo de variación presente en su proceso?

Porque la acción que se debe realizar para mejorar su proceso depende del tipo de variación que esté presente.

Si hay causas especiales

presentes, debe encontrar la causa del problema y luego eliminarlo de volver,

si es posible (Recuerdan el Lema de los Viejos de Mantenimiento: Primero es el

Servicio y Después se Repara la Maquina, de alli nacio).

Esto generalmente es

responsabilidad de la persona más cercana al proceso. Lo que nosotros

llamamos el Mejor Diagnosta y cobran aun mas vigencia si la Maquina/Sistema es

Critico.

Por otro lado

Si solo hay causas comunes presentes,

debes CAMBIAR FUNDAMENTALMENTE el proceso.

La sentencia clave fundamentalmente es: Se requiere un cambio importante

en el proceso para reducir las Causas Comunes de Variación. Y la

administración es responsable de cambiar el proceso.

Se ha estimado que del 85 al 94% de los problemas que enfrenta una empresa

se deben a Causas Comunes

Solo del 6 al 15% se deben a Causas Especiales y que pueden o no estar relacionadas

con personas

Por lo tanto si siempre Culpas a las personas por los problemas, te

equivocaras al menos en un 85% de las veces!!!.

Es el Proceso (Políticas, Procedimientos, Maquinas, Contexto Operacional

etc) el que la mayoría de las veces necesita ser cambiado y la Administración

debe configurar el Sistema para que se modifiquen los procesos y se le agrega mas valor.

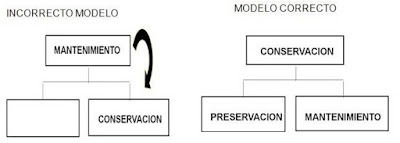

Para entender realmente la Variación, muchas Personas tienen que cambiar

su Paradigma, y de eso estamos hablando, de Cambiar el Paradigma del Concepto

de lo que es el Mantenimiento y que actualmente estamos confundiendo las

funciones, asignando al Mantenimiento las Funciones de la Conservación

Industrial y que esta tiene dos ramas, La Preservación que ve la parte Física

del Activo y el Mantenimiento que ve el Nivel de Calidad que provee el Activo.

No es lo mismo el tratamiento sistemico que empleas para solucionar una Falla al que debes emplear para solucionar una Queja.

La calidad de una maquina la mide por la tasa de Fallas pero la Calidad del Servicio que provee esa Maquina la mides por la tasa de Quejas.

Falla y Queja no es lo mismo ni estan relacionadas una a una siempre.

Pueden existir Quejas de Servicio sin haber Falla en el Equipo, por ejemplo. No hay nadie que responda el telefono para solicitud de Produccion en el tercer turno.

Los Gráficos de Control son la unica forma confiable de separar Causas

Comunes de Causas Especiales de Variación.

- En un gráfico de

control, los puntos se trazan a lo largo del tiempo.

- Se calcula una

línea promedio junto con un límite superior de control y un límite inferior de

control. Algunos cuadros no tienen un límite de control más bajo.

- El límite de

control superior es el valor más grande que esperaría si solo hay una causa

común de variación presente en el proceso.

- El límite de

control más bajo es el valor más pequeño que cabría esperar.

Los límites están determinados por ecuaciones matemáticas. Varían

según el tipo de gráfico de control y el proceso de muestreo utilizado.

Un proceso está en "control estadístico" si solo tiene una

causa común de variación presente.

Esto se determina al examinar la tabla de control. Siempre que el

gráfico no tenga puntos por encima o por debajo de los límites de control ni

patrones (como siete puntos consecutivos por encima o por debajo del promedio),

se dice que el proceso está en control estadístico.

Se puede predecir qué sucederá con un proceso solo si está bajo

control. La producción futura continuará entre los dos límites siempre que

el proceso siga siendo el mismo.

Recuerde:

¿Qué está tratando de

decirme este Grafico de Control sobre mi proceso? Un Grafico de Control es la forma en

que un proceso se comunica con usted. Le indicará si el proceso está

funcionando según lo diseñado (en control) o si hay un problema (Causa Especial). Todo lo que tienes que hacer es escuchar."

Si el Proceso - No tiene un Grafico de Control- entonces ¿Cómo Sabes que Realmente tiene una Falla?